Оглавление:

- Разновидности легких бетонов

- Разновидности заполнителей

- Особенности легкого бетона

- Ячеистый легкий бетон

- Крупнопористые разновидности легких бетонов

- Плюсы легких бетонов

- Минусы легких бетонов

Все виды легких бетонов характеризуются относительно небольшой средней плотностью, которая варьируется в пределах от 500 до 800 кг/м3, среди отличий еще и достаточно высокая степень пористости, которая может достигать 40%. Легкие бетоны с успехом применяются в процессе возведения ограждающих и несущих конструкций на базе железобетона и бетона. При использовании легкого бетона взамен керамики или традиционного аналога появляется возможность в несколько раз улучшить теплозащиту конструкции. Это позволяет сделать вес и толщину стен гораздо меньше, за счет этого можно экономить на транспортировке. Легкие бетоны обладают широким спектром использования, они применяются еще при возведении невысоких построек. Теплозащитные особенности легкого бетона превышают этот показатель, свойственный кирпичу, однако стоимость первой позиции значительно ниже.

Использование легкого бетона вместо кирпича и тяжелого бетона, существенно повышает теплозащитные характеристики ограждений, что дает возможность снизить массу и толщину стен строений.

Разновидности легких бетонов

В роли заполнителей в легких бетонах выступает щебень, который может иметь в основе доломит, пористый известняк и другие составляющие.

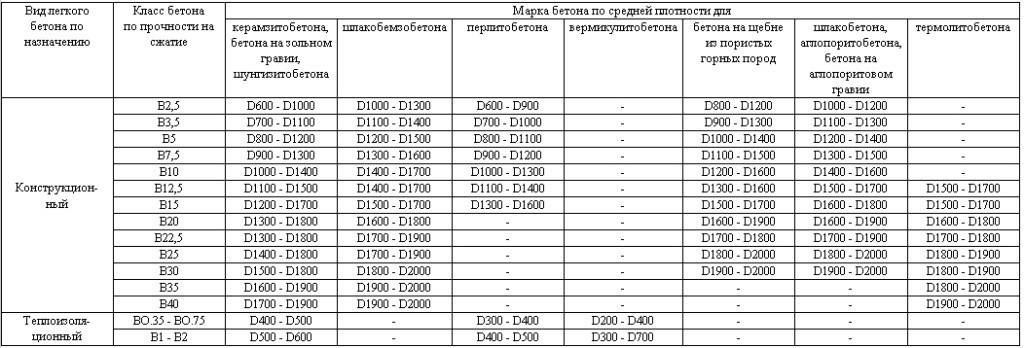

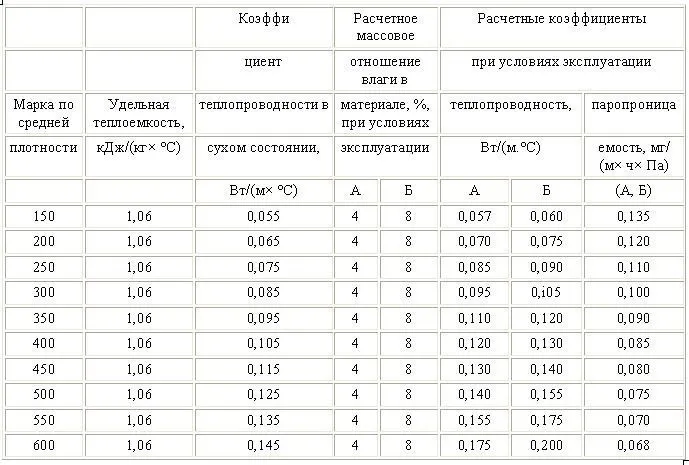

В зависимости от вида крупнофракционного пористого заполнителя, материал можно подразделить на шлако- керамзито- пемзо- и аглопоритобетон.

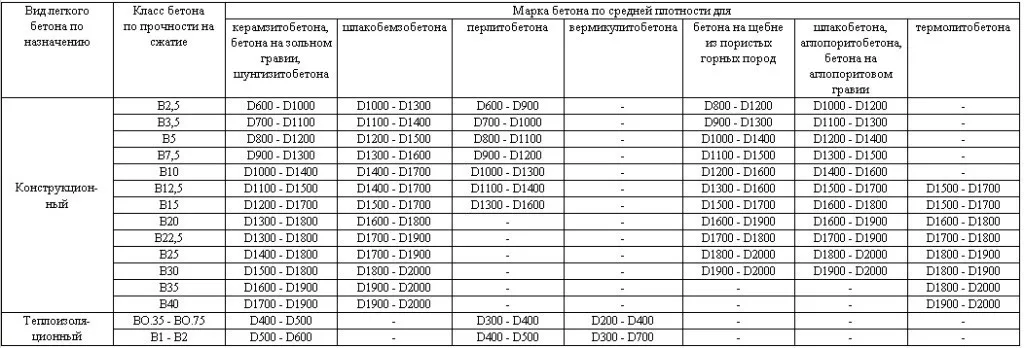

Таблица классов легкого бетона.

По структурным показателям такие бетоны можно подразделить на виды, среди которых материалы, изготавливаемые на основе вяжущего, заполнителей разных фракций и жидкости. Объем воздуха, который оказывается задействован в смеси, в процентном соотношении мал и не превышает 6% от объема изделия. Еще одна разновидность легкого бетона, отличаемая особенной структурой, называется беспесчаной или крупнопористой. Такие бетоны имеют в составе зерна крупнофракционного заполнителя с покрытием в виде незначительного слоя цемента, при этом пространство между зернами пустует. Крупнопористая структура обладает в составе более 25% пустот, которые содержат воздух. Существуют еще бетоны поризованного типа, которые изготавливаются на базе вяжущего и порообразователя. В структуре этого материала ячейки, которые обеспечивают повышенный показатель пористости раствора. Это становится причиной снижения плотности смеси.

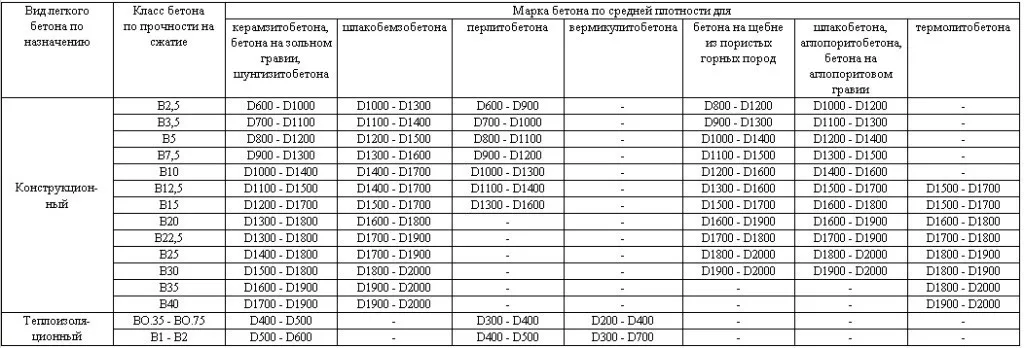

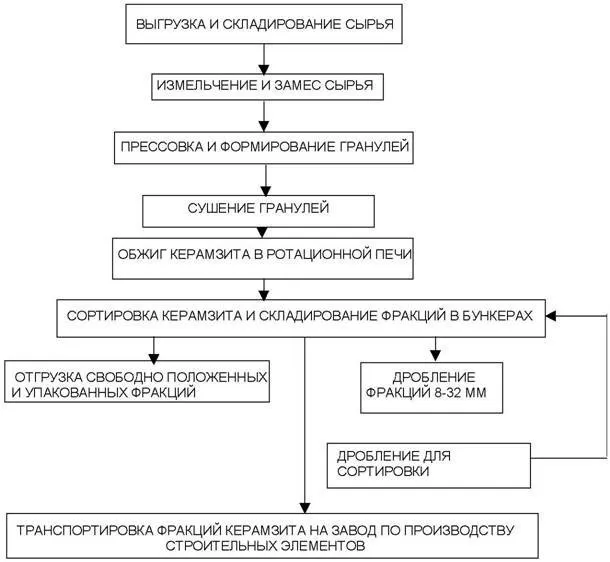

Схема производства керамзита.

Легкие бетоны можно различить и по назначению. Так, они могут быть теплоизоляционными, у них усредненный показатель плотности равен 500 кг/м3, тогда как теплопроводность не превышает 0,25 Вт/(м.K). Такие бетоны принято использовать для получения плит и иных изделий с теплоизоляционными особенностями. Существует разновидность и конструктивно-теплоизоляционных бетонов, средний показатель плотности которых может достигать 1400 кг/м3, а теплопроводность не превышает 0,6 Вт/(м.K), тогда как прочность равна М35 и выше. Такие бетоны с успехом используют при возведении самонесущих и несущих элементов, среди которых стены и перекрытия. Еще одна разновидность легких бетонов по назначению конструкционные, показатель их средней плотности равен пределу 1400-1800 кг/м3, прочность М50, а уровень морозостойкости стартует от F15. Такие бетоны применимы при возведении несущих конструкций.

Легкие бетоны могут отличаться и по типу вяжущих, они бывают известковыми, гипсовыми, цементными, на базе жидкого стекла или с применением смешанного вяжущего.

При производстве легких бетонов неавтоклавным методом применяется обычный, быстротвердеющий или пуццолановый портландцемент, а также шлакопортландцемент.

Разновидности заполнителей

При производстве легких бетонов могут быть задействованы каменные пористые составляющие, которые имеют искусственное или природное происхождение, качественные характеристики которых определяют конечные особенности материала.

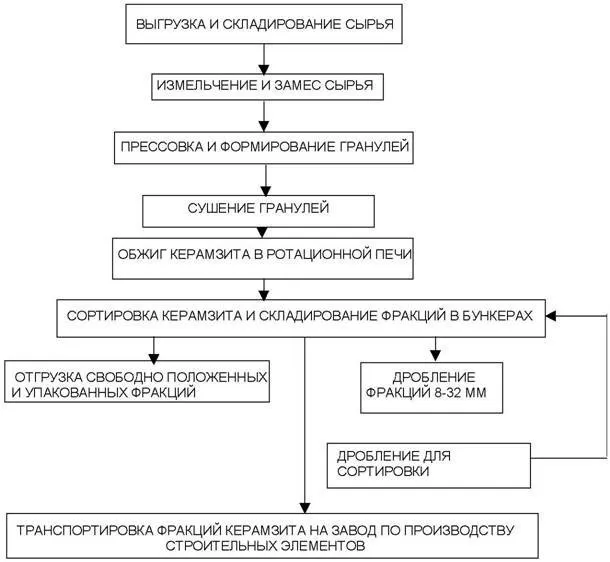

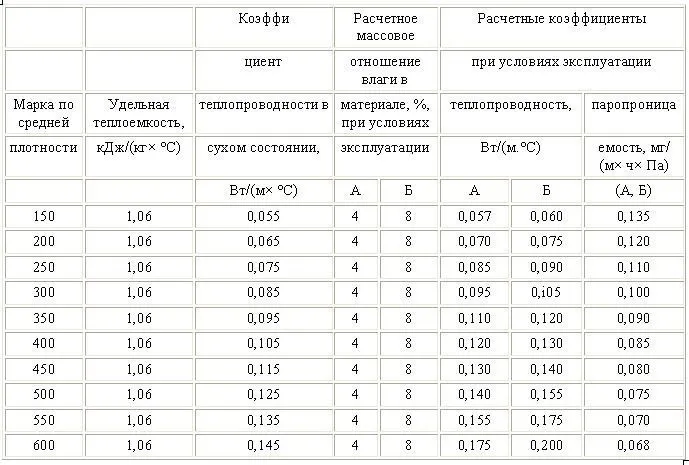

Таблица теплопроводности легких бетонов.

Натуральные заполнители удается получить методом дробления и зерноотбора горных пористых пород, среди которых лава, вулканический туф и пемза. Лидерами эффективности среди них выступают последние две позиции, они обладают высокой и практически замкнутой пористостью, что определяет незначительный показатель их водопоглощения.

Некоторые виды бетонов изготавливаются с применением искусственных заполнителей, в качестве которых выступают отходы промышленности и переработки натуральных каменистых составляющих. Те заполнители, которые называются промышленными отходами, являются металлургическими и топливными шлаками, кроме того, это могут быть шлаки, имеющие химическое происхождение.

Среди заполнителей, получаемых методом обработки каменистых материалов и отходов промышленности, можно выделить вспученные в процессе обжига глин керамзит, аглопорит, вермикулит и пр.

Керамзит получается из глинистого сырья, которое имеет способность эффективно вспучиваться под гнетом обжига. Образованная глинистая масса позволяет получить гранулы, которые проходят этап просушки перед процессом обжига. Гранулы обжигаются в теле печей, при этом на протяжении всей процедуры сохраняется высокая температура, которая может достигать 1200°С. Вспучивание позволяет добиться увеличения гранул в объеме до 17 раз. Это позволяет получить керамзитовый гравий.

Классификация легких бетонов по признакам вспученного и крупного пористого заполнителя.

Перлит представляет собой пористый ненатуральный материал, в основе которого изверженные полимерные горные породы. Воздействие высоких температур, которые достигают предела в 1100-1300°С, заставляет породы вспучиваться, что способствует образованию щебня.

Вермикулит это продукт выветривания горного камня. Процесс кратковременного повышения температуры позволяет добиться вспучивания и увеличения материала в объеме до 40 раз, условие вспучивания температурный режим до 900°С.

Аглопорит материал, который имеет вид песка и щебня, его удается получить методом спекания глинистой породы и веществ, образуемых в процессе добычи, переработки и последующего сжигания ископаемых углей.

Особенности легкого бетона

Показатель плотности бетона во многом определяется плотностью заполнителя, зерносоставом, количеством жидкости и вяжущего, которые были применены в процессе производства. Отношение насыпной плотности крупнофракционного пористого заполнителя к плотности приготовленной на его базе строительной смеси для обычного легкого бетона равно 0,5, а в случае с поризованным и малопесчаным материалами это соотношение достигает 0,6.

Схема соотношения между компонентами в бетонной смеси.

Уровень теплопроводности, свойственный описываемому бетону, варьируется в обширных пределах, 0,07-0,7 Вт/(м.K). На уровень этой характеристики оказывает значительное влияние плотность, пористость бетона и иные факторы. Если повышается показатель плотности легкого бетона, уровень теплопроводности становится больше.

Легкие бетоны с теплоизоляционными характеристиками и теплопроводностью, которая не превышает показатель 0,2 Вт/(м.K), удается изготовить методом добавления к составу чрезвычайно легких заполнителей, в качестве них может выступить вспученный перлит.

На прочностные характеристики бетона влияет прочность цементного камня и применяемых заполнителей, прочность последних значительно ниже по сравнению с прочностью заполнителей, которые лежат в основе традиционных бетонов. При незначительной прочности крупного заполнителя разобщение целостности строительной смеси способно начаться с разрушения заполнителя, на что не будет влиять плотность цементного камня. При армировании конструкции используется бетон, который отличает высокая плотность. Это влечет расход цемента в количестве 200 кг на 1 м3, более того, объем расхода указан наиболее минимальный.

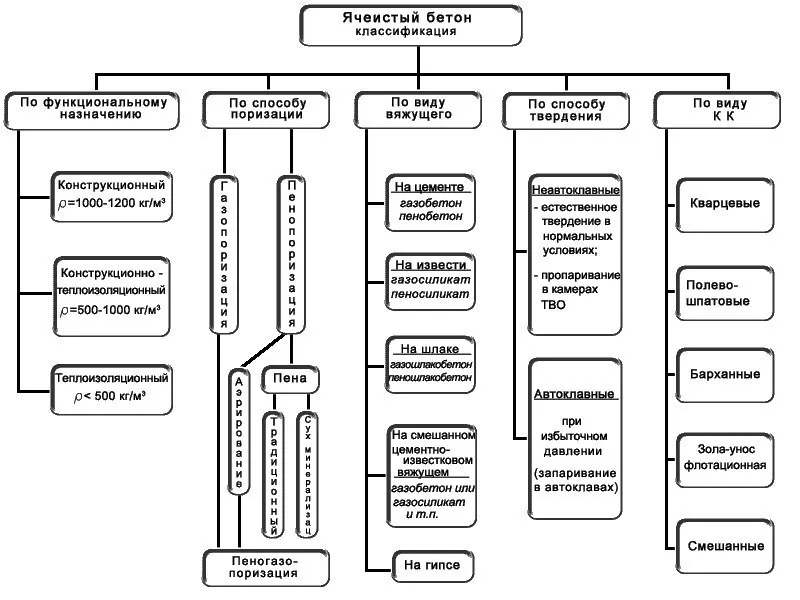

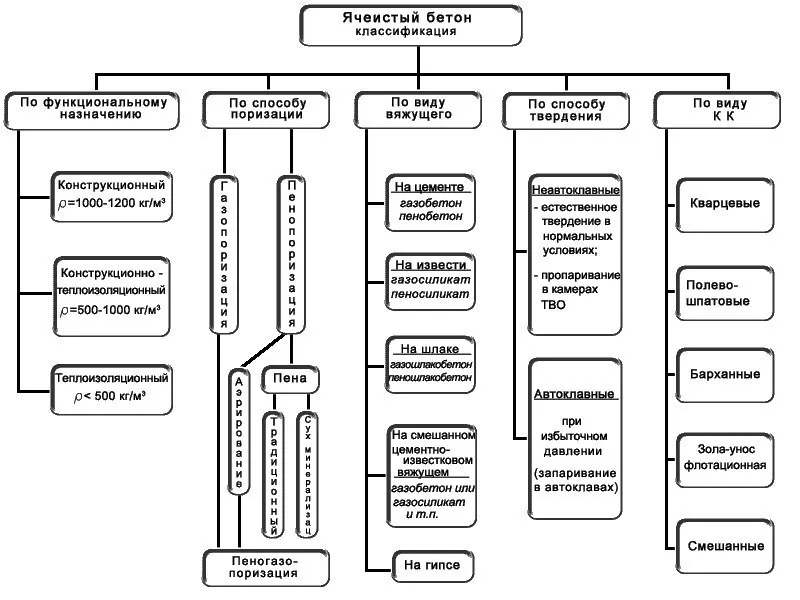

Схема классификации ячеистого бетона.

Морозостойкость описываемого бетона определяется объемом и разновидностью вяжущего. Важно и то, каким показателем морозостойкости обладает заполнитель. Бетоны, выполненные на базе портландцемента, отличаются более выдающимися качествами морозостойкости, которые улучшаются с увеличением объема цемента. Если в составе бетона содержатся легкие заполнители, среди которых аглопорит, пемза или керамзит, то это позволяет изготовить легкий строительный материал, показатель морозостойкости которого равен F100. Этот вид бетона применяют при возведении наружных конструкций построек.

Ячеистый легкий бетон

Ячеистые бетоны, выступающие в качестве разновидности легких бетонов, получают с применением смеси вяжущего составляющего и добавок, которые могут быть пено- или газообразующими. Последние лишены крупнофракционных заполнителей. Такие виды бетона могут быть лишены и мелкофракционного заполнителя, в роли которого выступает песок. После процесса твердения смеси с описанным составом получается каменный стройматериал, который отличается высокой пористостью. Воздушные поры при этом равномерно распределены, а их объем может достигать 85% от общего объема. Поры представляют собой замкнутые ячейки, которые имеют внутри себя газ или воздух.

Основной недостаток ячеистого бетона – низкая прочность на излом.

Наличие в составе пор газа или воздуха определяет разновидность легкого бетона, который называется газобетоном или пенобетоном. Газобетон получается методом вспучивания бетонной смеси с введением газообразователя, тогда как во втором варианте вводится пенообразователь. Образуемые в процессе поры обладают диаметром, который ограничен 1-2 мм, между ними расположены тонкие стенки на базе строительной смеси.

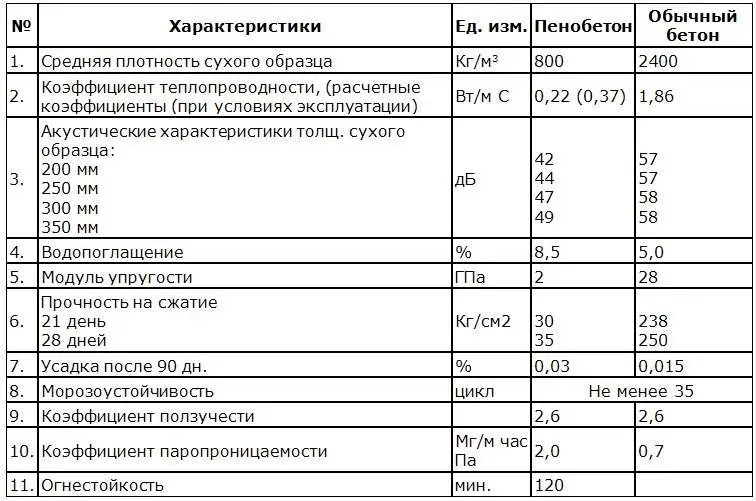

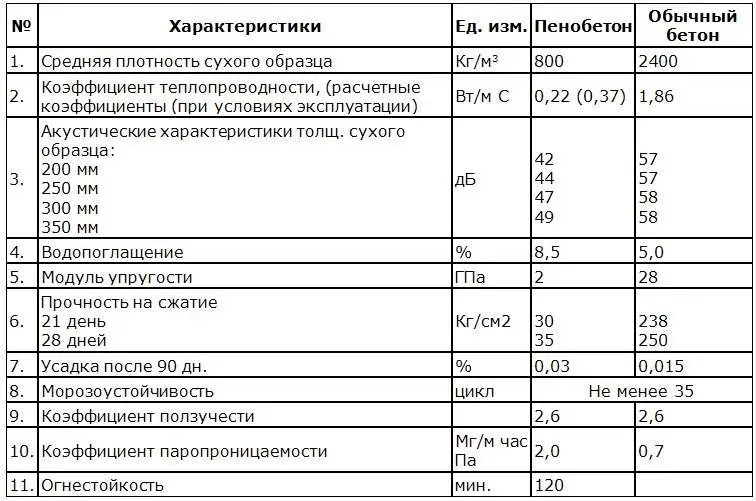

Пенобетон получается методом смешивания раствора, который может быть заменен цементным тестом, с заблаговременно подготовленной пеной. После отвердевания смеси удается получить материал, в основе которого ячейки. Пена получается в ходе активного перемешивания жидкости с пенообразователем. Последним выступают жидкие составы канифольного мыла, которое имеет животный клей либо водный раствор сапонина.

Пенобетонная смесь готовится в смесителях особого назначения. Затем состав оказывается в стальных формах и поступает в автоклавы, взамен которых могут быть использованы пропарочные камеры.

Сравнительная таблица характеристики пенобетона и обычного бетона.

Смесь подвергается воздействию постоянного температурного режима в пределах 180-190°С и высокого давления пара в пределах 0,8-1,3 МПа. Эти условия способствуют активному взаимодействию кремнеземистого составляющего и гидроксида кальция. В конечном итоге получается гидросиликат кальция, в качестве его особенностей выступают отличная прочность и высокая долговечность.

Газобетон изготавливается из смеси цемента, кремнеземистого составляющего и воды. В некоторых случаях к составу добавляется известь. Как только смесь оказывается тщательно перемешанной, в нее добавляется газообразователь, он представляет собой алюминиевую пудру, пергидроль и др. Среди наиболее популярного образователя газа выступает первый вариант, который представлен тонкодисперсным порошком. Газообразование в этом случае осуществляется за счет взаимодействия алюминия и гидроксида кальция. Водород, получаемый в ходе химической реакции, способствует вспучиванию цементного теста. Последнее обретает твердость и сохраняет пористую структуру.

Технологическая схема производства пенобетона.

Газобетонная смесь после приготовления оказывается во внутреннем пространстве стальных форм. Их заполнение происходит по такой технологии, чтобы после окончания вспучивания формы оказались заполнены до краев. Газобетон претерпевает этап вызревания, находясь в формах, после его подвергают ускоренному процессу твердения, применяя автоклавную обработку. Этот подход позволяет получить на выходе изделия, которым свойственна высокая прочность, кроме того, технология помогает значительно уменьшить расход цемента, что обеспечивается его частичной или полной заменой известью. Если полностью использовать известь взамен цемента, то удастся получить газосиликаты. Каждый из видов ячеистых бетонов отлично поддается любому виду обработки. Так, изделия при необходимости можно пилить или сверлить.

Монтаж внутренних стен с применением газобетонных блоков производится с использованием специальных клеевых смесей. Как правило, они готовятся из цемента, песка и компонентных добавок. Сухие составляющие должны быть перемешаны сначала в сухом виде, а уже после к ним следует добавить жидкость. Укладка производится по шнуру, который следует протянуть между двумя уложенными на углах блоками.

Схема монтажа стен из газобетона.

Во втором ряду кладку можно производить без использования шнура, но с применением уровня. Корректировать положение изделий можно при помощи резинового молотка, которым следует аккуратно постучать по изделию, пока его положение не достигнет идеального, выставленного по уровню. Пространства между швами следует тщательно заполнять клеевым составом, следя за тем, чтобы не образовались пустоты. Это условие обязательно, в противном случае они могут стать причиной изменения заданного положения стены, что приведет к разрушению всей конструкции. Швы не должны быть излишне большими, их ширина варьируется в пределах от 1 до 3 мм.

Возведение перегородок следует производить параллельно с армированием, которое должно быть поперечным. Армирование рекомендуется выполнять по некоторым направлениям, одно из них это уровень перекрытий, другое стыки стен и глухие участки.

Крупнопористые разновидности легких бетонов

Бетонная смесь для получения крупнопористого материала обычно готовится из цемента, крупнофракционного заполнителя и жидкости, в качестве заполнителя можно использовать гравий или щебень. Цементный камень соединяет зерна крупного заполнителя по отдельным плоскостям. Этот материал имеет название беспесчаного.

Иногда к содержанию смеси добавляется незначительное количество песка. Его объем, как содержание цемента и жидкости, должен оказаться меньше объема пустот заполнителя. Этот материал тоже имеет свое название малопесчаный.

Объем цемента на 1 м3 бетонной смеси может колебаться в пределах 70-150 кг. Основной плюс производства крупнопористой смеси на базе плотного гравия (щебня) состоит в недефицитности, что проявляется в широкой доступности всех названных составляющих. Описываемый бетон имеет плотность, равную 1700-1900 кг/м3. Коэффициент теплопроводности материала, выполненного на плотных заполнителях, варьируется в пределах 0,6-1 Вт/(м.K). Такие бетоны характеризуются наименьшей эффективностью в вопросе теплозащитных свойств.

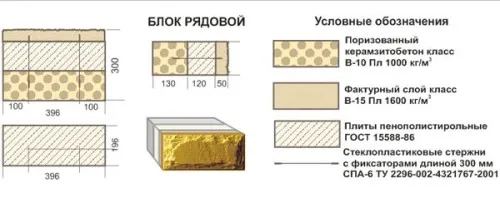

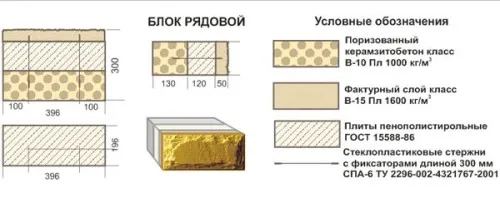

Схема блока из керамзитобетона.

Наиболее высоки теплозащитные характеристики у крупнопористых материалов, приготовленных на соответствующих заполнителях. В этом случае коэффициент теплопроводности материала станет определяться исключительно разновидностью применяемого заполнителя.

Если в конструкции постройки есть стены из крупнопористого материала, это станет гарантией теплозащиты. По той причине, что в описываемом бетоне есть соединенные поры, предстоит произвести оштукатуривание стен с обеих сторон. Марку крупнопористого материала можно определить, как и марку традиционного.

Пористые материалы сегодня все чаще используются в строительстве. Наиболее распространены керамзитовые изделия. Это обусловлено тем, что названный материал применяется при возведении стеновых панелей промышленных зданий, элементов крупнопанельных домов, несущих конструкций зданий и сооружений.

Несмотря на то что стоимость газо- или пенобетона сравнительно высока, денежные затраты на строительство дома с применением указанных материалов окажутся в несколько раз ниже по сравнению с применением древесины или кирпича. Кроме того, работа с блоками не предполагает наличие у мастера особых навыков и квалификации.

Плюсы легких бетонов

- превосходные теплозащитные особенности,

- возможность уменьшить толщину конструкций за счет вышеприведенной характеристики,

- прочность,

- долговечность,

- морозостойкость,

- легкость обработки,

- огнестойкость,

- незначительная масса.

Минусы легких бетонов

- необходимость проведения оштукатуривания,

- неустойчивость к истиранию,

- более значительная стоимость по сравнению с традиционным бетоном.

Использование описываемой разновидности бетона является одним из основных направлений индустриализации в сфере строительства. Этот стройматериал позволяет экономить все виды ресурсов и снижать конечную массу постройки.

Легкие бетоны нельзя сравнивать с традиционными по показателям несущих характеристик и прочности, однако данные материалы преследуют различные цели.

Легкий бетон выступает в качестве последнего слова строительной области, но этот материал неустанно совершенствуется, в процессе чего удается получить новые формы, составы и разновидности. Это позволяет утверждать, что легкие бетоны являются строительным материалом следующих поколений.